MasterCAM是我国目前机械加工自动化中使用较为普遍的软件之一,利用它的图形设计与仿真功能,在数控实训中进行应用,提高了数控设备加工范围及加工效率

计算机辅助制造 (CAM) 是产品从 “项目策划→做手板模型→建模→模具设计” 整个环节的最终一环。 因此要掌握加工制造技术, 必须先了解整个流程前期的一些准备工作和设计工作。

数控编程知识

在机械制造过程中, 数控加工的应用可提高生产率、 稳定加工质量、 缩短加工周期、 增加生产柔性、 实现对各种复杂精密零件的自动化加工。 如图数控加工中心所示为数控加工中心。

数控加工中心

数控加工中心易于在工厂或车间实行计算机管理, 还具备使车间设备总数减少、 节省人力和改善劳动条件等优点, 有利于加快产品的开发和更新换代, 提高企业对市场的适应能力, 提高企业综合经济效益。

数控加工原理

当操作工人使用机床加工零件时, 通常都需要对机床的各种动作进行控制, 一是控制动作的先后次序, 二是控制机床各运动部件的位移量。 采用普通机床加工时, 这种开车、 停车、 走刀、 换向、 主轴变速和开关切削液等操作都是由人工直接控制的。

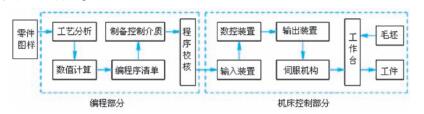

数控加工的一般工作原理

采用自动机床和仿形机床加工时, 上述介绍的这些操作和运动参数都是通过设计好的凸轮、 靠模和挡块等装置以模拟量的形式来控制的, 它们虽然能加工比较复杂的零件, 并且有一定的灵活性和通用性, 但是零件的加工精度受凸轮、 靠模制造精度的影响, 工序准备时间也较长。 数控加工的一般工作原理如图数控加工的一般工作原理所示。

数控加工的一般工作原理

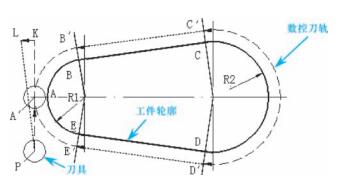

机床上的刀具和工件间的相对运动, 称为表面成形运动, 简称成形运动或切削运动。 数控加工是指数控机床按照数控程序所确定的轨迹 (称为数控刀轨) 进行表面成形运动, 从而加工出产品的表面形状。 图平面轮廓加工示意图所示为平面轮廓加工示意图。 图曲面加工切削示意图所示为曲面加工的切削示意图。

平面轮廓加工示意图 曲面加工切削示意图

数控刀轨

数控刀轨是由一系列简单的线段连接而成的折线, 折线上的结点称为刀位点。 刀具的中心点沿着刀轨依次经过每一个刀位点, 从而切削出工件的形状。

刀具从一个刀位点移动到下一个刀位点的运动称为数控机床的插补运动。 由于数控机床一般以直线或圆弧这两种简单的运动形式完成插补运动, 因此数控刀轨只能是由许多直线段和圆弧段将刀位点连接而成的折线。

数控编程的任务是计算出数控刀轨, 并以程序的形式输出到数控机床, 其核心内容就是计算出数控刀轨上的刀位点。

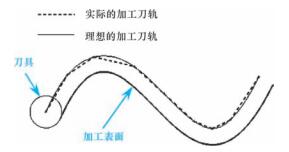

在数控加工误差中, 与数控编程直接相关的有如下两个主要部分。

● 刀轨的插补误差: 由于数控刀轨由直线和圆弧组成, 因此只能近似地拟合理想的加工轨迹

刀轨的插补误差

● 残余高度: 在曲面加工中, 相邻两条数控刀轨之间会留下未切削区域, 由此造成的加工误

差称为残余高度, 如图残余高度所示, 主要影响加工的表面粗糙度。

残余高度

数控加工工艺性分析

被加工零件的数控加工工艺性问题涉及面很广, 下面结合编程的可能性和方便性提出一些必须分析和审查的主要内容。

尺寸标注应符合数控加工的特点

在数控编程中, 所有点、 线、 面的尺寸和位置都是以编程原点为基准的。 因此零件图样上最好

直接给出坐标尺寸, 或者尽量以同一基准引注尺寸。

几何要素的条件应完整、 准确

在程序编制中, 编程人员必须充分掌握构成零件轮廓的几何要素参数及各几何要素间的关系。 因为在自动编程时要对零件轮廓的所有几何元素进行定义, 手工编程时要计算出每个节点的坐标, 无论哪一点不明确或不确定, 编程都无法进行。 但由于零件设计人员在设计过程中考虑不周或被忽略, 常常弹出参数不全或不清楚等提示信息, 如圆弧与直线、 圆弧与圆弧是相切还是相交或相离。 所以在审查与分析图样时, 一定要仔细核算, 发现问题及时与设计人员联系。

定位基准可靠

在数控加工中, 加工工序往往较集中, 以同一基准定位十分重要。 因此往往需要设置一些辅助基准, 或者在毛坯上增加一些工艺凸台。 为增加图工艺凸台的应用a所示的零件定位的稳定性, 可在底面增加一工艺凸台, 如图工艺凸台的应用b所示。 在完成定位加工后再除去。

工艺凸台的应用

统一几何类型及尺寸

零件的外形、 内腔最好采用统一的几何类型及尺寸, 这样可以减少换刀次数, 还可以应用控制程序或专用程序以缩短程序长度。 零件的形状尽可能对称, 便于利用数控机床的镜像加工功能来编程, 以节省编程时间。

工序的划分

根据数控加工的特点, 一般可按如下方法进行加工工序的划分。

以同一把刀具加工的内容划分工序

有些零件虽然能在一次安装加工出很多待加工面, 但考虑到程序太长, 会受到某些限制, 如控制的限制 (主要是内存容量)、 机床连续工作时间的限制 (如一道工序在一个班次内不能结束)等。 此外, 程序太长会增加出错率、 查错与检索困难。 因此程序不能太长, 一道工序的内容不能太多。

以加工部位划分工序

对于加工内容很多的零件, 可按其结构特点将加工部位分成几个部分, 如内形、 外形、 曲面或平面等。

以粗、 精加工划分工序

对于易发生加工变形的零件, 由于粗加工后可能发生较大的变形而需要进行校形, 因此一般来说凡要进行粗、 精加工的工件都要将工序分开。

综上所述, 在划分工序时, 一定要视零件的结构与工艺性、 机床的功能、 零件数控加工内容的多少、 安装次数及本单位生产组织状况等因素灵活掌握。

零件采用工序集中的原则还是采用工序分散的原则, 也要根据实际需要和生产条件确定, 力求合理。

加工排序的安排应根据零件的结构和毛坯状况, 以及定位安装与夹进的需要来考虑, 重点是零件的刚性不被破坏。 排序安排一般应按如下原则进行操作。

● 上道工序的加工不能影响下道工序的定位与夹紧, 中间穿插有通用机床加工工序的也要综合考虑。

● 先进行内型腔加工工序, 后进行外型腔加工工序。

● 在同一次安装中进行的多道工序, 应先安排对工件刚性破坏小的工序。

● 以相同定位、 夹紧方式或同一把刀具加工的工序, 最好连接进行, 以减少重复定位次数、换刀次数与挪动压板次数。

以上是计算机教程网总结Mastercam数控加工与编程的知识点,关注一下计算机教程网学习更机械编程知识,计算机教程网跟大家一起学习一起进步!